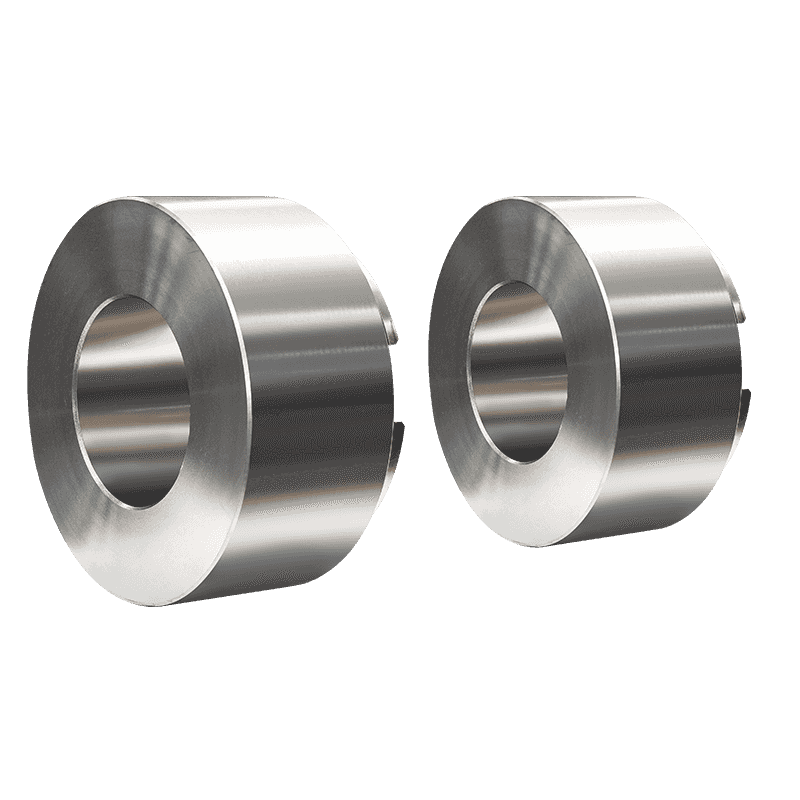

Gegoten stalen rolring zijn cruciale componenten in de staal-, non-ferrometaal- en productie-industrie. Hun betrouwbaarheid heeft rechtstreeks invloed op de efficiëntie, precisie en veiligheid van walsprocessen die worden gebruikt bij de productie van platen, staven en Enere metalen producten. Omdat ze onder extreme thermische en mechanische spanningen werken, is kwaliteitsborging niet optioneel, maar essentieel. De testmethoden die worden gebruikt om de kwaliteit van gegoten stalen rolringen te verifiëren, zorgen ervoor dat elke ring bestEn is tegen veeleisende gebruiksomstandigheden, de maatnauwkeurigheid behoudt en prestaties op de lange termijn levert.

Kwaliteitscontrole begint met de eenvoudigste maar meest essentiële stap: visuele en dimensionale inspectie. Deze methode helpt bij het opsporen van oppervlaktedefecten en het verifiëren van de fysieke afmetingen van de ring aan de hand van ontwerpspecificaties.

Visuele inspectie omvat een gedetailleerd onderzoek van het oppervlak van de gegoten stalen rolring. Getrainde inspecteurs zoeken naar scheuren, gaten, krimpholten, overlappingen, insluitsels of andere onregelmatigheden in het oppervlak. Oppervlaktedefecten kunnen worden veroorzaakt door onjuist gieten, ongelijkmatige koeling of vervuiling van het gesmolten metaal. Vroegtijdige identificatie helpt dure downstream-verwerking van defecte producten te voorkomen.

Dimensionale inspectie zorgt ervoor dat de rolring voldoet aan de exacte afmetingen gespecificeerd in de technische tekeningen. Met behulp van precisiegereedschappen zoals schuifmaten, coördinatenmeetmachines (CMM) en laserscanners verifiëren inspecteurs de buitendiameter, de boring, de breedte en de profielvorm. Maatnauwkeurigheid is van cruciaal belang om ervoor te zorgen dat de ring correct in de walserij past en soepel werkt.

De chemische samenstelling speelt een centrale rol bij het bepalen van de mechanische prestaties van gietstalen rolringen. Elementen zoals koolstof, chroom, molybdeen en nikkel worden zorgvuldig gecontroleerd om de gewenste hardheid, slijtvastheid en taaiheid te bereiken.

Testmethoden zoals optische emissiespectroscopie (OES) and Röntgenfluorescentie (XRF) worden gebruikt om te verifiëren dat de legeringssamenstelling aan de vereiste specificaties voldoet. OES omvat het opwekken van atomen in het monster met behulp van een elektrische ontlading; het uitgezonden licht wordt geanalyseerd om de concentraties van elk element te bepalen. XRF daarentegen detecteert de karakteristieke röntgenstralen die worden uitgezonden wanneer het monster wordt blootgesteld aan een hoogenergetische straal.

Nauwkeurige chemische analyse zorgt voor consistentie in de metallurgische eigenschappen van elke rolringbatch. Elke afwijking in de samenstelling, zoals overmatig zwavel of fosfor, kan het materiaal verzwakken, waardoor het vatbaarder wordt voor scheuren of voortijdige slijtage.

Nadat de chemische samenstelling is bevestigd, richt de volgende fase zich op het verifiëren van de mechanische sterkte en duurzaamheid. Gegoten stalen rolringen moeten tijdens het gebruik enorme spanningen ondergaan, dus testen op mechanische eigenschappen beoordelen hun vermogen om vervorming en breuk te weerstaan.

Hardheidstesten zijn een van de meest voorkomende en kritische mechanische evaluaties. Technieken zoals Brinell , Rockwell , of Vickers hardheidstesten worden toegepast afhankelijk van de grootte en oppervlakteconditie van de ring.

De hardheidsverdeling wordt vaak over de dwarsdoorsnede gemeten om de uniformiteit van het warmtebehandelingsproces te beoordelen. Een ongelijkmatige hardheid kan leiden tot plaatselijke slijtage of barsten tijdens gebruik.

Trekproeven bepalen hoe het materiaal zich gedraagt onder axiale uitrekking. Een monster uit dezelfde gietpartij wordt getest om het te vinden vloeigrens , ultieme treksterkte , En verlenging . Deze waarden geven de ductiliteit en weerstand tegen falen onder belasting aan.

Voor componenten die onderhevig zijn aan plotselinge spanningsveranderingen, Charpy V-kerf impacttesten meet de taaiheid bij verschillende temperaturen. De test laat zien hoe goed een gegoten stalen rolring energie kan absorberen zonder te breken – een essentiële eigenschap voor rollen die werken in omgevingen met fluctuerende thermische en mechanische omstandigheden.

Terwijl mechanische tests het snijden of machinaal bewerken van monsters vereisen, niet-destructief onderzoek (NDT) stelt ingenieurs in staat de integriteit van de gegoten stalen rolring te onderzoeken zonder deze te beschadigen. NDT-methoden brengen verborgen defecten, scheuren of insluitsels aan het licht die de prestaties in gevaar kunnen brengen.

Ultrasoon testen wordt veel gebruikt om interne gebreken op te sporen. Hoogfrequente geluidsgolven worden naar de rolring gestuurd en de gereflecteerde signalen worden geanalyseerd. Discontinuïteiten zoals holtes of scheuren reflecteren de golven op een andere manier, waardoor technici hun omvang en locatie kunnen identificeren.

UT is zeer effectief voor het opsporen van ondergrondse defecten die visuele inspectie niet kan vinden.

Magnetische deeltjestests detecteren scheuren aan het oppervlak en dichtbij het oppervlak in ferromagnetische materialen. De rolring is gemagnetiseerd en er zijn fijne ijzerdeeltjes aangebracht. Deze deeltjes verzamelen zich op discontinuïteiten, waardoor defecten zichtbaar worden onder licht.

MT is met name handig voor het detecteren van kleine oppervlaktescheuren rond de randen en boorgebieden van gegoten stalen rolringen.

Voor niet-ferromagnetische of gepolijste oppervlakken, penetrant testen van kleurstoffen wordt gebruikt. Er wordt een gekleurde of fluorescerende kleurstof op het oppervlak aangebracht, die in eventuele scheuren sijpelt. Nadat de overtollige kleurstof is weggeveegd, trekt een ontwikkelaar de opgevangen kleurstof terug naar het oppervlak, waardoor defecten onder zichtbaar of UV-licht zichtbaar worden.

Radiografische testen gebruikt röntgenstralen of gammastralen om de interne structuur van de rolring te onderzoeken. Het resulterende beeld toont variaties in dichtheid veroorzaakt door defecten zoals porositeit of insluitsels. RT biedt een permanent bewijs van de interne integriteit en wordt vaak toegepast op kritische rolringen die worden gebruikt in hoogwaardige walserijen.

Microstructuuranalyse onthult de interne rangschikking van korrels, fasen en carbiden die het mechanische gedrag bepalen. Gebruiken optische microscopie and scanning-elektronenmicroscopie (SEM) onderzoeken metallurgen gepolijste en geëtste dwarsdoorsneden van de rolring.

Belangrijke observaties zijn onder meer:

De microstructurele consistentie over de hele sectie zorgt ervoor dat de ring tijdens gebruik gelijkmatig zal presteren, waardoor plaatselijke defecten of ongelijkmatige slijtagepatronen worden voorkomen.

Tijdens de koeling en warmtebehandeling ontstaan er restspanningen in gietstalen rolringen. Als deze spanningen niet onder controle worden gehouden, kunnen ze scheuren of vervorming veroorzaken. Meting van restspanning het gebruik van röntgendiffractie- of ultrasone snelheidstechnieken helpt bij het verifiëren dat de spanningen binnen aanvaardbare grenzen liggen.

Ultrasone snelheidstesten kunnen ook worden gebruikt om te evalueren elastische modulus en eventuele interne inconsistenties in dichtheid of degelijkheid op te sporen. Deze metingen bieden een snelle, niet-destructieve indicatie van de algehele kwaliteit en structurele uniformiteit.

Tijdens gebruik worden rolringen geconfronteerd met cyclische verwarming en koeling, wat leidt tot thermische vermoeidheid . Laboratorium thermische cyclustests simuleer deze omstandigheden door testmonsters herhaaldelijk te verwarmen en af te koelen. Het aantal cycli dat een materiaal doorstaat voordat het barst, geeft de weerstand tegen thermische vermoeidheid aan.

Slijtage testen , vaak uitgevoerd met behulp van pin-on-disc of rollend-glijdende simulatieapparatuur, evalueert hoe het oppervlak bestand is tegen slijtage onder wrijvingscontact. Deze tests zijn essentieel voor het voorspellen van prestaties in de echte wereld, vooral voor rollen die worden gebruikt in warmband- en staafmolens.

Om een gelijkmatige slijtage en goed onderhoud te garanderen, ultrasone diktemeters worden gebruikt om de wanddikte op meerdere punten te meten. Dit helpt bij het opsporen van eventuele onregelmatigheden veroorzaakt door gieten of machinaal bewerken.

Oppervlakteprofielmeting het gebruik van laserscanners of op stylus gebaseerde instrumenten zorgt ervoor dat het werkoppervlak de juiste contour en afwerking behoudt. De juiste oppervlaktegeometrie beïnvloedt hoe gelijkmatig de rol de druk op de metalen platen tijdens het walsen verdeelt.

Voor rollen met geharde werklagen moet de diepte van hardheid is cruciaal. Door middel van hardheidsprofilering in dwarsdoorsnede zorgen inspecteurs ervoor dat de geharde laag zich diep genoeg uitstrekt om langdurige slijtvastheid te bieden.

Deze test bevestigt ook dat de overgang tussen het geharde oppervlak en de zachtere kern geleidelijk blijft, waardoor delaminatie of oppervlaktescheuren worden voorkomen.

Vóór installatie, dynamisch balanceren zorgt ervoor dat de gietstalen rolring soepel draait bij hoge rotatiesnelheden. Zelfs kleine onevenwichtigheden kunnen trillingen veroorzaken, wat leidt tot ongelijkmatige rol- en lagerslijtage.

Dynamische balanceermachines meten de onbalans en passen deze aan door materiaal te verwijderen of toe te voegen, waardoor een stabiele rotatie tijdens bedrijf wordt gegarandeerd.

Elk testresultaat – van chemische analyse tot mechanische testen – wordt gedocumenteerd in een kwaliteitsborgingsrapport . Dit rapport biedt traceerbaarheid voor elke rolring, waarbij de productiebatch, materiaalsamenstelling en testresultaten aan elkaar worden gekoppeld.

Dankzij traceerbaarheid kunnen fabrikanten en eindgebruikers de hoofdoorzaak van eventuele prestatieproblemen identificeren en de naleving van industrienormen zoals ISO-, ASTM- of EN-specificaties verifiëren.

De kwaliteitsborging van gietstalen rolringen is afhankelijk van een uitgebreide combinatie van destructieve en niet-destructieve testmethoden. Elke test – of deze nu de hardheid meet, de microstructuur onderzoekt of verborgen gebreken opspoort – draagt ertoe bij dat de rolring betrouwbaar presteert onder extreme operationele omstandigheden.

Van de eerste visuele inspectie tot geavanceerde radiografische beeldvorming en microstructurele analyse: elke stap in het testen versterkt de betrouwbaarheid van deze cruciale componenten. Hoogwaardige gietstalen rolringen verbeteren niet alleen de rolefficiëntie en productkwaliteit, maar verminderen ook de onderhoudskosten en operationele stilstand.

Uiteindelijk gaat het bij kwaliteitsborging niet alleen om het doorstaan van tests, maar om het wekken van het vertrouwen dat elke gegoten stalen rolring de hitte, druk en precisie-eisen van de moderne metaalverwerkende industrie kan doorstaan.