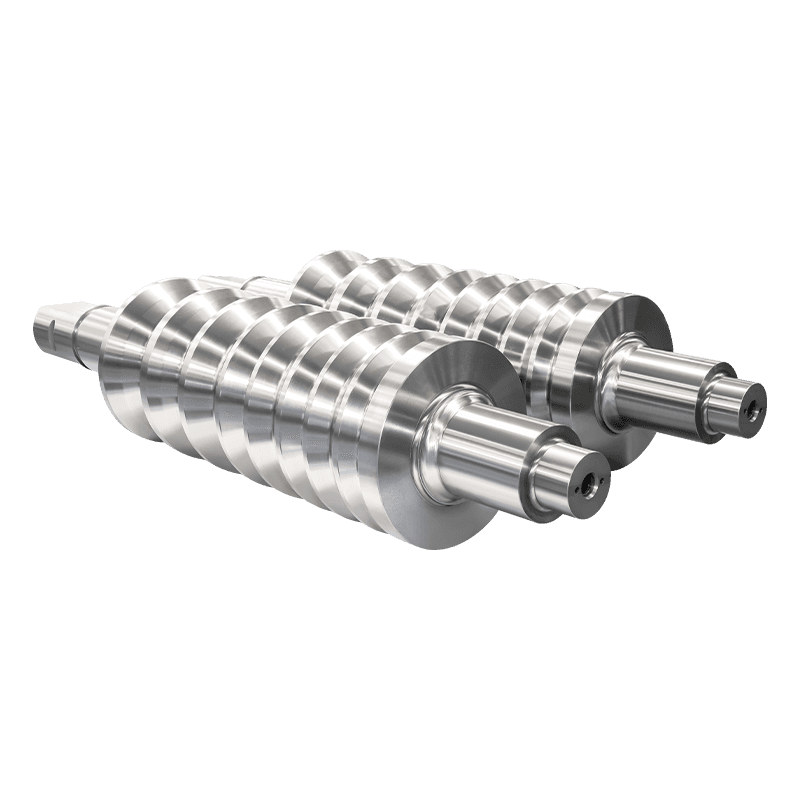

In de high-stakes wereld van metaalproductie is de rolmolen het hart van de operatie. Het is waar ruwe platen, bloemen of knuppels wofden omgezet in precieze vellen, platen, staven en structurele vormen onder enorme druk en warmte. De kern van dit proces zijn de rollen zelf - massieve, nauwkeurig gemanipuleerde cilinders die de ongelooflijke krachten dragen die nodig zijn om metaal te vormen.

Wanneer een rol faalt, zijn de gevolgen ernstig. Productie knipt tot stilstand en leidt tot dure downtime. De rol zelf, een aanzienlijke kapitaalinvestering, kan dure reparatie nodig hebben of volledig worden geschrapt. In worst-case scenario's kan een catastrofale storing andere molenapparatuur beschadigen en zelfs veiligheidsrisico's opleveren. De meest voorkomende en kritieke vorm van rolfalen is kraken.

Inzicht in wat veroorzaakt Rol Mill Roll Cracking en, nog belangrijker, hoe het te voorkomen, is fundamenteel voor het bereiken van operationele efficiëntie, productkwaliteit en molenveiligheid. Dit artikel duikt in de grondoorzaken van rolfalen en schetst een proactieve strategie voor preventie.

Voordat we de oorzaken van kraken onderzoeken, is het cruciaal om te begrijpen dat niet alle rollen hetzelfde zijn. Ze zijn onderworpen aan verschillende bedrijfsomstandigheden op basis van hun positie en functie:

Werkbroodjes: Dit zijn de rollen die rechtstreeks contact opnemen met het warme of koude metalen product. Ze zijn meestal kleiner in diameter en worden onderworpen aan extreme thermische fietsen en slijtage.

Back -uprollen: Deze grotere, robuuste rollen ondersteunen de werkbroodjes, waardoor de nodige stijfheid wordt gebracht om te voorkomen dat buigen onder hoge rollen. Ze worden voornamelijk geconfronteerd met mechanische spanningen.

Tussenliggende rollen: Gebruikt in sommige molenconfiguraties (zoals 6-hoge molens), deze rollen zitten tussen de werk- en back-uprollen.

Elk roltype ervaart een complexe combinatie van stress die, indien niet beheerd, leiden tot kraken:

Mechanische stress: De enorme rollende kracht, afschuiving en buigmomenten zijn tijdens elke pass van toepassing.

Thermische stress: De intense warmte van het hete metalen product (in warm rollen) of de warmte gegenereerd door vervorming (in koud rollen) zorgt ervoor dat het roloppervlak snel uitzet. De kern van de rol blijft koeler, waardoor interne stress ontstaat.

Thermische fietsen: De herhaalde verwarming tijdens het rollen en het koelen door smering of watersprays zorgt ervoor dat het roloppervlak constant uitbreidt en samentrekt, wat leidt tot thermische vermoeidheid.

Slijtage en wrijving: Schurende slijtage van het product en wrijving degraderen geleidelijk het roloppervlak af.

Rollen kraken is zelden te wijten aan een enkele factor. Het is bijna altijd het resultaat van het samenspel tussen verschillende van de volgende oorzaken.

Dit is de meest voorkomende oorzaak van fijn, netwerkachtig oppervlakte-kraken, vaak genoemd "Warmtecontrole" of "Crazing."

Het mechanisme: Tijdens een rollende pas kan het werkroloppervlak in een kwestie van seconden groter zijn dan 500 ° C (932 ° F). Hierdoor wordt de oppervlaktelaag uitgezet. Terwijl de rol afvalt van het product, wordt deze gekoeld door emulsie, water of lucht, waardoor het oppervlak samentrekt. Deze niet -aflatende cyclus van expansie en contractie induceert cyclische thermische stress.

Het resultaat: Na verloop van tijd overschrijden deze spanningen de vermoeidheidslimiet van het rolmateriaal. Microscopische scheuren initiëren op het oppervlak en propageren zich geleidelijk naar binnen, waardoor een karakteristiek Spider-WEB-patroon ontstaat. Hoewel ondiepe warmtecontroles kunnen worden beheerd door middel van slijpen, kunnen diepe initiatiepunten zijn voor ernstiger fouten.

Dit verwijst naar barsten veroorzaakt door de cyclische mechanische belastingen van het rollende proces.

Het mechanisme: Elke keer dat een rol door de rolbeet gaat (het contactpunt met het metaal), wordt deze onderworpen aan buigen- en schuifspanningen. De amplitude van deze spanningen fluctueert met veranderingen in rollende kracht, stripbreedte en dikte.

Het resultaat: Net als een paperclip die heen en weer wordt gebogen, bezwijkt het rolmateriaal uiteindelijk voor vermoeidheid. Scheuren initiëren typisch bij spanningsconcentrators-zoals reeds bestaande micro-cracks van warmtecontrole, slijpstippen of materiële insluitsels-en propageren loodrecht op de richting van de hoogste spanning, vaak leidend tot versnelling of volledige breuk.

Plotseling worden catastrofale rolfouten vaak teruggevoerd op een operationeel incident.

Kass: Een cobble, waar het product de molen niet verlaat, staat correct en wordt om een rol gewikkeld, is een primaire dader. De immense, ongelijke krachten en plotselinge thermische schok kunnen onmiddellijk grote scheuren creëren.

Platen: Per ongeluk een plaat rollen die buiten de ontworpen capaciteit van de molen ligt (bijvoorbeeld te dik, te hard of te breed) kan krachten creëren die de ultieme treksterkte van de rol overschrijden.

Onjuiste rol veranderen: Mishandelingsrollen tijdens installatie of opslag kunnen impactschade (inkepingen, dings) veroorzaken die fungeren als krachtige stressconcentrators.

Het terugvorderingsproces is essentieel voor het herstellen van het rolprofiel en het verwijderen van oppervlaktefouten. Slechte slijpmethoden leveren echter een belangrijke bijdrage aan voortijdige rolfalen.

Burns slijpen: Overmatige slijpdruk of onvoldoende koelvloeistof kan het roloppervlak oververhit raken, waardoor de metallurgische structuur (temperen) verandert en trekspanningen creëert die leiden tot slijpcontroles (scheuren).

Onvoldoende verwijdering: Het niet malen van diep genoeg om alle bestaande thermische en mechanische scheuren te verwijderen, betekent dat nieuwe scheuren zich snel zullen voortplanten van de oude scheurwortels.

Slechte oppervlakte -afwerking: Ruwe slijpstekens of scherpe overgangen in het rolprofiel creëren inkepingen die stress concentreren.

Hoewel zeldzaam met gerenommeerde rolfabrikanten, kunnen inherente fouten in de rol de oorzaak zijn.

Insluitsels: Niet-metalen onzuiverheden (bijvoorbeeld slakken) in het rolmateriaal zijn zwakke punten waar scheuren gemakkelijk kunnen beginnen.

Microstructurele onregelmatigheden: Onjuiste warmtebehandeling tijdens de productie kan leiden tot inconsistente hardheid, brosheid of restspanningen in de rol.

Cast versus vervalste rollen: Verschillende productieprocessen en materiaalcijfers (bijv. Hoog chroomijzer, onbepaalde kilte, wolfraamcarbide) hebben een verschillende weerstand tegen thermische schokken, slijtage en vermoeidheid. Het gebruik van de verkeerde rolcijfer voor een specifieke toepassing versnelt het falen.

Het koelsysteem is niet alleen voor het regelen van de temperatuur van het product; Het is van cruciaal belang om de rollen te beschermen.

Onvoldoende stroom of druk: Als sproeiers verstopt, verkeerd uitgelijnd of ondermaats zijn, wordt de rol niet gelijkmatig gekoeld. Dit leidt tot hotspots, overmatige thermische kroon (uitpuilende in het midden) en versnelde thermische vermoeidheid.

Onjuiste koelvloeistofmengsel: De verkeerde concentratie of type rollende olie of emulsie kan de efficiëntie en smeerheid van de warmteoverdracht verminderen, waardoor zowel thermische als mechanische stress op de rollen worden vergroot.

Preventie gaat niet over een enkele zilveren kogel maar een gedisciplineerde, systematische benadering van rolbeheer.

Optimaliseer molenactiviteiten en controle:

Voorkom kasse Implementeer robuuste procescontrolesystemen om spanning, snelheid en temperatuur te controleren om het risico op kasseien te minimaliseren. Zorg ervoor dat operators goed zijn opgeleid in noodprocedures.

Vermijd overbelasting: Houd strikt vast aan de rollende schema's van de molen en ontworpen limieten voor productkwaliteit, breedte en reductie per pass.

Zorg voor de juiste roluitlijning: Verkeerd uitgelijnde rollen veroorzaken ongelijke belastingverdeling, wat leidt tot gelokaliseerde stresspieken en versnelde slijtage.

Master Thermal Management:

Implementeer de best practices van rolkoeling: Stel een rigoureus preventief onderhoudsschema op voor het koelsysteem. Inspecteer, rein en kalibreer regelmatig alle sproeiers om een uniforme dekking over de hele rollengte van de rolvat te garanderen.

Gebruik rolverwarmers: Voor back-uprollen voorkomt het voorverwarmen voordat ze in dienst worden geplaatst de thermische schok door het eerste contact met de warme werkrollen.

Overweeg progressieve koeling: Sta na een lange campagne toe dat rollen geleidelijk afkoelen in een gecontroleerde omgeving in plaats van ze bloot te stellen aan snelle omgevingskoeling.

Verhoog roll -slijp- en inspectienormen:

Neem een "nul-crack" slijpbeleid aan: Het doel van elke sleur zou moeten zijn om alle bewijzen van eerder kraken te verwijderen. Gebruik niet-destructieve testing (NDT) methoden zoals Dy Penetrant Inspection (DPI) or ultrasone tests Om te verifiëren is de rol crack-vrij voordat je wordt weer in dienst genomen.

Voorkom slijpen brandwonden: Gebruik de juiste maaltechnieken met voldoende koelvloeistof en geschikte voedingssnelheden. Controleer het proces om te voorkomen dat ze overmatige warmte genereren.

Handhaaf een precieze profiel en afwerking: Maal naar de gespecificeerde kroon- en oppervlakteafwerking om zelfs laadverdeling te garanderen en spanningsconcentrators te elimineren.

Implementeer een rigoureus roll -managementprogramma:

Trackrol geschiedenis: Houd gedetailleerde records bij voor elke rol, inclusief het totale tonnage -gerold, aantal regranken, downtime -redenen en alle NDT -inspectierapporten. Deze gegevens zijn van onschatbare waarde voor het identificeren van trends en het voorspellen van het einde van de levensduur.

Hanteren met zorg: Gebruik de juiste tuigage- en opslagapparatuur om impactschade te voorkomen. Een kleine inkeping kan duizenden kosten die diepte regelden of leiden tot een catastrofale storing.

Selecteer de juiste rol voor de taak: Werk nauw samen met uw rolleverancier om ervoor te zorgen dat de rolmateriaalgrade (bijvoorbeeld de weerstand tegen thermische schok of slijtage) perfect is gekoppeld aan de specifieke standpositie en het product dat wordt opgerold.

Investeer in training en cultuur:

Uiteindelijk zijn de best practices slechts zo goed als de mensen die ze implementeren. Investeer in uitgebreide training voor molenoperators, roll -slijpmachines en onderhoudspersoneel. Foster een cultuur waarbij iedereen begrijpt dat zorgvuldige rolbeheer direct verbonden is met de productiviteit, kosteneffectiviteit en veiligheid van de molen.

Roll -molenrollen kraken is een onvermijdelijk resultaat van de extreme omstandigheden die inherent zijn aan metaalvorming. De frequentie en ernst ervan vallen echter volledig binnen de controle van een operatie. Door van een reactieve mindset te gaan ("we zullen het malen") naar een proactieve, gegevensgestuurde strategie gericht op de analyse van de oorzaak, kunnen molens de rol van rollen aanzienlijk verlengen, downtime verminderen en de veiligheid verbeteren.

De oorzaken-thermische vermoeidheid, mechanische overbelasting, onjuist onderhoud-zijn goed begrepen. De oplossingen - meerdere slijpen, geoptimaliseerde koeling, zorgvuldige werking en grondige inspectie - vereisen discipline en investeringen. Die investering betaalt zich vele malen voor in de vorm van consistente productie, verminderd rolverbruik en het vermijden van een enkele, rampzalige catastrofale rolfalen. Het beschermen van uw rollen is fundamenteel over het beschermen van uw bedrijfsresultaten.