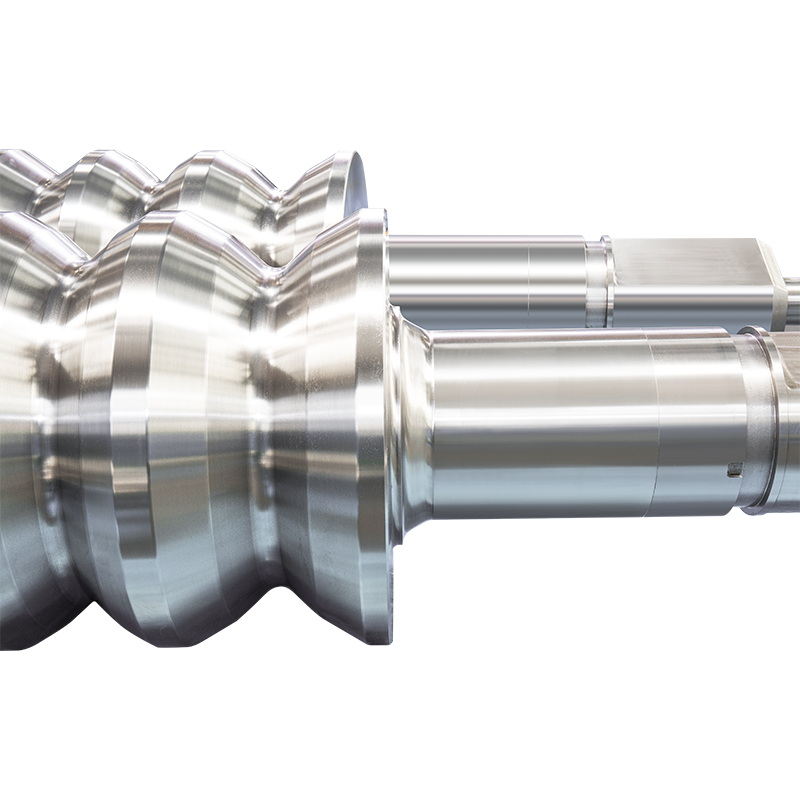

Gegoten stalen rol zijn kritische componenten in metaalbewerkingsindustrieën, met name in rollende molens. Ze bieden een kosteneffectieve oplossing met uitstekende slijtvastheid, taaiheid en thermische stabiliteit. Dit artikel onderzoekt de eigenschappen, productieprocessen en belangrijke toepassingen van gegoten stalen rollen en vergelijken ze met alternatieve roltypen.

Een gegoten stalen rol is een cilindrisch gereedschap dat wordt gebruikt in de rollende molens om te vormen, de dikte te verminderen of oppervlakte -afwerkingen te geven aan metalen producten. Deze rollen worden geproduceerd door castingmethoden en bieden verschillende voordelen in bepaalde industriële toepassingen.

Gegoten stalen rollen hebben verschillende belangrijke kenmerken die ze geschikt maken voor het veeleisen van industriële toepassingen:

| Eigendom | Beschrijving | Belang |

|---|---|---|

| Hardheid | Typisch 35-85 HS (Hardheid Shore) | Bepaalt slijtvastheid |

| Taaiheid | Hoge impactweerstand | Voorkomt kraken onder stress |

| Thermische stabiliteit | Onderhoudt eigenschappen bij hoge temps | Essentieel voor heet rollen |

| Draag weerstand | Superieur aan veel gietijzeren broodjes | Verlengt de levensduur |

De productie van hoogwaardige gegoten stalen rollen omvat verschillende precieze stappen:

Houten of metalen patronen worden gemaakt om de schimmelholte voor de rol te vormen.

Zandvormen worden bereid met behulp van de patronen, meestal met behulp van harsgebonden zand voor een betere oppervlakteafwerking.

Staal wordt gesmolten in elektrische boogovens bij temperaturen rond 1600 ° C (2912 ° F) en zorgvuldig in vormen gegoten.

De koelsnelheid wordt geregeld om de gewenste microstructuur te bereiken en interne spanningen te minimaliseren.

Rollen ondergaan processen zoals blussen en temperen om optimale mechanische eigenschappen te bereiken.

De uiteindelijke afmetingen en oppervlakte -afwerking worden bereikt door draaien, slijpen en polijsten.

Ultrasone tests, hardheidsmetingen en dimensionale controles zorgen voor productkwaliteit.

Gegoten stalen rollen dienen in verschillende industriële sectoren:

| Industrie | Sollicitatie | Roltype |

|---|---|---|

| Staalproductie | Hot Rolling Mills | Back -uprollen, werkbroodjes |

| Niet-ferrometalen | Aluminium rollen | Tussenliggende rollen |

| Metaalverwerking | Bord rollend | Rolletjes met grote diameter |

| Draadproductie | Staafmolens | Groefrollen |

In vergelijking met andere roltypen bieden gegoten stalen broodjes verschillende voordelen:

Lagere productiekosten in vergelijking met vervalste rollen, vooral voor grote diameters.

Complexe interne koelkanalen kunnen tijdens het gieten worden opgenomen.

Legeringssamenstelling kan precies worden gecontroleerd voor specifieke toepassingen.

Kan worden geproduceerd in maten die moeilijk te bereiken zijn door middel van smeden.

Inzicht in de verschillen helpt bij het selecteren van het juiste roltype:

| Parameter | Gegoten stalen broodjes | Gesmede stalen rollen |

|---|---|---|

| Productiemethode | Gieten | Smeden |

| Graanstructuur | Grotere granen | Fijne, directionele korrels |

| Kosten | Over het algemeen lager | Hoger |

| Groottebeperkingen | Minder beperkingen | Beperkt door het smeden van capaciteit |

| Het beste voor | Grote diameters, complexe vormen | Hoog stressse toepassingen |

Goed onderhoud verlengt de levensduur van de rol en handhaaft de productkwaliteit:

Controleer op oppervlaktescheuren, draagpatronen en dimensionale veranderingen.

Bewaar horizontaal op gewatteerde rekken in droge omstandigheden om kromtrekken en roest te voorkomen.

Gebruik geschikte hefapparatuur om impactschade te voorkomen.

Implementeer de juiste reiniging- en smeerprocedures tijdens gebruik.

Verwijder oppervlaktefouten voordat ze zich in diepere scheuren voortplanten.

Inzicht in faalmechanismen helpt bij de preventie:

| Storingstype | Oorzaken | Preventiemethoden |

|---|---|---|

| Split | Vermoeidheid, overbelasting | Juiste selectie van hardheid |

| Thermisch kraken | Snelle temperatuur verandert | Gecontroleerde koeling |

| Dragen | Schurende contact | Hardfacing of coatings |

| Breuk | Impact, defecten | Kwaliteitscontrole |

Innovaties blijven de rolprestaties verbeteren:

Nieuwe composities bieden betere combinaties van hardheid en taaiheid.

Computergestuurde processen zorgen voor meer consistente eigenschappen.

Geavanceerde NDT -methoden detecteren kleinere fouten eerder.

Laserbehandelingen en coatings verlengen de levensduur van de services.

Overweeg deze factoren bij het kiezen van rollen voor uw toepassing:

| Factor | Overweging |

|---|---|

| Rollend proces | Heet versus koude rollende vereisten |

| Materiaal wordt opgerold | Hardheid en schurende |

| Productievolume | Hoogvolume heeft meer slijtvaste rollen nodig |

| Molenconfiguratie | Roll positioneren en spanningen |

| Begroting | Eerste kosten versus totale levenscycluskosten |

Gieten stalen rollen blijven essentiële componenten in metalen rollen, en bieden een balans van prestaties en kosteneffectiviteit. Inzicht in hun eigenschappen, productieprocessen en een goede toepassing helpt industrieën om hun waarde te maximaliseren. Met voortdurende technologische vooruitgang blijven gegoten stalen rollen evolueren en voldoen aan de steeds toenemende eisen van moderne metaalverwerking.

De levensduur van de services varieert sterk (van weken tot jaren), afhankelijk van de applicatieomstandigheden, het materiaal opgerold en onderhoudspraktijken.

Ja, technieken zoals hardfacing en slijpen kunnen de levensduur van de services verlengen, afhankelijk van de schade -mate.

Hogere koolstof verhoogt over het algemeen de hardheid maar vermindert de taaiheid. Optimaal evenwicht hangt af van specifieke toepassingsbehoeften.

Meestal 8-12 weken voor standaardmaten, langer voor aangepaste of grote diameter rollen.

Ja, hun langere levensduur en recyclebaarheid dragen bij aan verminderde impact op het milieu in vergelijking met frequente vervangingen.